بهره برداری و نگهداری از تاسیسات آب و فاضلاب

بهره برداری و نگهداری از تاسیسات آب و فاضلاب

فرمت: PPT تعداد صفحات: 76

فرمت: Pdf تعداد صفحات: 51

مقدمه:

نگهداری و تعمیرات، مجموعه فعالیت و عملیاتی است که در حهت حفظ، کنترل و افزایش عمر مفید تجهیزات، دستگاه ها و تاسیسات )دارایی های فیزیکی (در شرایط مطلوب و تا حد امکان مطابق با استاندارد نامیده می شود و این امر الزام ایجاد یک نظام برنامه ریزی شده نگهداری و تعمیرات اصلاحی، اساسی و پیش گیرانه، پیش بینی و نحوه تامین قطعات یدکی، برنامه ریزی نیروی انسانی لازم و … را شامل می گردد؛ بهره برداری صحیح و حفظ و نگه داری از تاسیسات آب شرب، خصوصاً چاه ها از ضرورت های صنعت آب و فاضلاب بوده که نیازمند بهره گیری از دانش روز است و نگهداری و تعمیرات پیش گیرانه می تواند به عنوان روش صحیح بهره برداری در صنعت آب و فاضلاب مورد استفاده قرار گیرد.

نگهداری و تعمیرات در صنایع و کارخانه ها عبارت است از مجموعه عملیات فنی و مدیریتی به منظور حفظ صحت عملکرد تجهیزات مختلف و یا بازگردان آن ها به شرایط مطلوب کاری در صورت بروز هرگونه اشکال، که اختصاراً نت نامیده می شود. امروزه هزینه های مستقیم و غیر مستقیم نگهداری و تعمیر ماشین آلات صنعتی، یکی از عمده ترین هزینه های هر کارخانه تولیدی محسوب می شود؛ تا جایی که طبق بررسی ها و آمار معتبر صنایع داخلی و خارجی، این هرینه ها بسته به نوع صنعت، 15 الی 60 درصد هرینه های تولید هر محصول را به خود اختصاص داده است. میزان این خسارات و هزینه ها تا حدود زیادی با اجرای استراتژی های مدرن برای نگهداری از ماشین آلات کاخش یافته و در ضمن، نرخ تولید، عمر مفید ماشین آلات و کیفیت محصولات تولیدی نیز افرایش خواهد یافت. همچنین عملکرد بهتر ماشین آلات و سود آوری سازمان، تاثیر بسزایی در بهبود شرایط جسمی و روحی کارکنان خواهد داشت. به همین دلیل امروزه اکثر کارشناسان اعتقاد دارند که بهترین و کم هزینه ترین راهکار برای افزایش بهره وری در یک سازمان، اجرای روش های نوین نت به منظور کاهش هزینه های مستقیم و غیر مستقیم تعمیرات است.

با توجه به این که آموزش نیروی انسانی و پرورش کارشناسان ماهر و توانمند، یکی از موثرترین و مهم ترین اقدامات مورد نیاز به منظور اجرای صحیح روش های نوین نت و جلوگیری از توقفات پیش بینی نشده در امر تولید است، قصد بر این است با ارائه مجموعه نرم افزارهای چند رسانه ای آموزشی شغل نگهداری و تعمیرات در صنایع پتروشیمی، گامی مؤثر در جهت ارتقاء کیفیت آموزش و بهبود برنامه های نگهداری و تعمیرات برداشته شود. در این مجموعه با انواع روش های نت و تکنیک های رایج برای پایش وضعیت ماشین آلات آشنا شوید.

تاریخچه

نت، در طول دوران شکل گیری خود دستخوش تحولات گوناگونی بوده است. بر این اساس، سیر تاریخی تحولات حوزه نت را می توان به دوره های اساسی زیر تقسیم بندی نمود:

دوره نخست و Breakdown Maintenance) BM)

بعد از خرابی تعمیر کن (Fix it after it Breaks)

سیر تحولات در دوره نخست نشان می دهد گام های اولیه در پیاده سازی نت در سال های قبل از جنگ جهانی دوم رخ داده است. در آن ایام صنایع به شکل امروزی مکانیزه نبوده و لذا دست اندرکاران امر تولید خرابی ها و توقف ناگهانی ماشین آلات را به عنوان مشکلی جدی در نظر نمی گرفتند؛ به بیان دیگر، جلوگیری از بروز عیب مفهوم نداشته و یا حداقل ضرورتی از این نظر احساس نمی گردید. علاوه بر این اکثر ماشین آلات و تجهیزات تولیدی، از طرح نسبتاً ساده ای برخوردار بوده و این ویژگی، کار با آن هارا ساده و تعمیرشان را آسان می نمود. نتیجه آن که اکثر شرکت ها و واحد های تولیدی و صنعتی تنها در زمانی که دستگاه و یا تجهیزات از کار می افتادند، بازبینی و یا تعمیر آن هارا آغاز می نمودند؛ در واقع سیستم نگهداری و تعمیرات به هنگام از کار افتادگی (Breakdown Mainenance) معمول بود و بعد از وقوع خرابی نسبت به تعمیر تجهیز و بازگشت وضعیت به حالت اولیه اقدام می گردید.

این سیستم در سال های آغازین تکامل نت، مورد استفاده قرار می گرفت و بدین سبب با ساختار امروزین ماشین آلات و تجهیزات همخوانی چندانی نداشته و معایب زیر را با خود به همراه داشت:

- کاهش ضریب آماده به کاری ماشین آلات و تجهیزات

- عدم برنامه ریزی دقیق تولید به علت بروز مشکلات کمی و کیفی

- نیاز به گروه تعمیراتی قوی و آماده به کار

- افزایش زمان و هزینه انجام تعمیرات

- نیاز به ذخیره و انبار وسیع قطعات و لوازم یدکی

دوره دوم و نت پیش گیرانه – (PM (Preventive Maintenance

قبل از خرابی تعمیر کن (Fix it before it Breaks)

همه چیز در خلال جنگ جهانی دوم به صورتی انفجار آمیز دستخوش تحول گردید. فشار های ناشی از زمان جنگ، تقاضا برای انواع محصولات را افزایش داده و این در حالی بود که نیروی انسانی صنایع به شدت کاهش یافته بود؛ این عامل سبب گردید تا مکانیزاسیون افزایش پیدا کند. می توان سال 1950 را سال رونق طراحی و ساخت ماشی آلات مکانیزه نامید و این ایام، سر آغاز وابستگی صنایع به تجهیزات مکانیزه و اتوماسیون بوده است.

با افزایش روز افزون اتوماسیون مسأله شکست و از کار افتادگی ماشین آلات نیز از اهمیت بیشتری برخوردار می گشت؛ پس از گذشت چندی، روند افزایش خرابی ها به گونه ای گردید که کمیت و کیفیت تولیدات را تحت الشعاع خود قرار داده و اسباب نارضایتی صاحبان صنایع را فراهم نمود. اذامه این روند ناخوشایند، مدیران و کارشناسان را به فکر چاره و راه حلی مناسب برای جلوگیری از روند رو به رشد عیوب نمود.

در این رهگذر، سیستم نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) به عنوان چاره درد و راه حلی مناسب در کشور آمریکا پیشنهاد و بعد از جنگ جهانی همراه با ورود صنایع پلایشگاهی، از آمریکا به ژاپن وارد شد. در ژاپن نیز واژه ای بنام («Hozen» نگهداری) وجود داشت؛ یعنی حفظ (Ho) تمامی ارکان (zen) تجهیز، به عبارت دیگر این واژه به معنای “حفظ حالت بدون عیب تجهیز به گونه ای که خرابی و یا مشکل دیگری برای آن به وجود نیاید” به کار گرفته می شد.

نیاز صنایع به تولید محصولات با کیفیت بالا و قیمت مناسب جهت افزایش توانایی رقابت در بازار موجب گردید که استفاده از سیستم PM رونق یافته و در این راستا اجرای تعمیرات و تعویض های پیشگیرانه دوره ای به عنوان مؤثرترین راه حل جهت کاهش خرابی ها مورد استفاده قرار گیرد. در این راهبرد نگهداری و تعمیرات (نت) که بر پایه رمان استوار است و به همین دلیل عبارت (TMB Time Based Maintenance نت مبتنی بر زمان) نیز به آن اطلاق می گردد، بر اساس دوره های زمانی از پیش تعریف شده، تجهیزات از مدار بهره برداری خارج و مورد بازرسی قرار گرفته و نگهداری تعمیرات لازم که عموماً شامل تمیز کاری، تنظیم، مرتب نمودن، کالیبراسیون، آچارکشی، روان کاری تعویض قطعات، بازسازی و یا تعمیر اساسی است، بر روی آن ها انجام می گردد.

بر اساس این راهبرد، فعالیت های نگهداری و تعمیرات یک ماشین در دوره زمانی تعیین شده قطعی بوده و صرف نظر از شرایط کار کردی دستگاه، در زمان مقرر عملیات لازم بر روی آن انجام می شود. هر چند این روش یک روش مناسب بوده ولی حتی یک خطای پنج درصدی در بر آورد زمان مناسب تعمیر می تواند باعث افزایش زیاد هزینه های نت گردد.

دوره سوم:

نت بهره ور فراگیر – (TPM (Total Productive Maintenance

معرفی رویکرد نگهداری و تعمیرات بهره ور فراگیر (Total Productive Maintenance) در دهه 1970 از سوی صنایع ژاپنی را می توان به عنوان یکی از دستاورد های مهم در سیر تحولات نگهداری و تعمیرات نامید. رویکرد TPM در حقیقت همان سیستم نت بهره ور به شیوه آمریکایی است که در جهت سازگاری با شرایط صنعتی ژاپن در آن بهبود هایی داده شده است؛ ابتکار محوری و مهم در اصول TPM این است که اپراتور ها خودشان به امور اصلی و اولیه نگهداری و تعمیرات ماشین های خودشان می پردازند (نت خودگردان). در نت بهره ور فراگیر نتایج حاصل از فعالیت های صنعتی و تجاری به صورت اعجاب انگیزی بهبود یافته و سبب ایجاد یک محیط کاری با بهره وری بالا، شادی آفرین و ایمن با بهینه سازی روابط بین نیروی انسانی و تجهیزات که با آن سروکار دارند، می گردد.

موضوعات پاورپوینت:

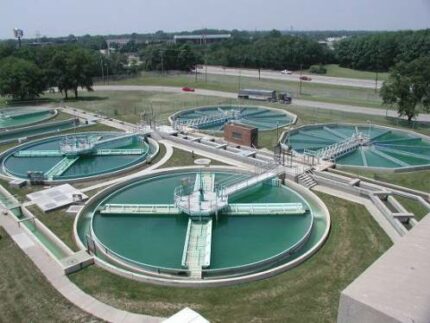

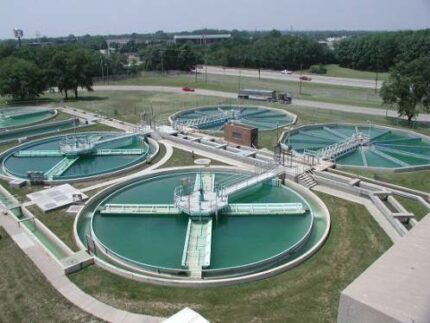

- مقدمه، تعريف دوره و كليات معرفي رفرنس ها، ارائه طرح درس، بررسي جايگاه مهندسين بهداشت محيط در تصفيه خانه هاي آب و فاضلاب

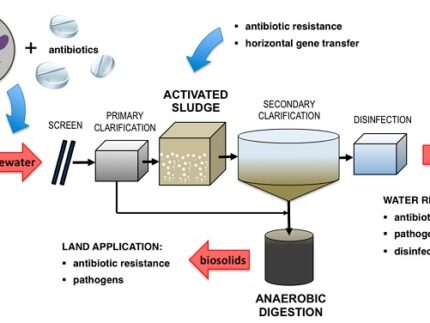

- فرآیندها و عملیات تصفیه آب

- تصفیه آب های زیرزمینی و سطحی

- سختی گیری

موضوعات فایل pdf:

- راهنمای مفاهیم، تعاریف، اصطلاحات نگهداری و تعمیرات

- سؤالات نگهداری و تعمیرات

- اصطلاحات شاخص

- تعمیرات اضطراری یا EM

- دسته بندی ماشین آلات

- تکنیک های پایش وضعیت

- آنالیز ارتعاشات (تجهیزات اندازه گیری، ترانسدیوسرهای جابه جایی سنج، ترانسدیوسرهای سرعت سنج، ترانسدیوسرهای شتاب سنج)

- عیب یابی توسط آنالیز ارتعاشات

- آنالیز روغن

- ترموگرافی

- معایب روش تعمیرات بعد از خرابی

- معایب نگهداری و تعمیرات پیش گیرانه

- محاسن نگهداری و تعمیرات پیش گیرانه

- و …